Fused Deposition Modeling (FDM)

Fused Deposition Modeling (FDM), auch bekannt als Fused Filament Fabrication (FFF), zeichnet sich durch seine Materialvielfalt aus. Das Verfahren ist besonders für voluminöse Bauteile sowie Kleinserien geeignet

Max. Größe: 360 mm x 360 mm x 360 mm

Geeignet für: Prototypen, große Bauteile, Kleinserien

Genauigkeit: +/- 0,5 % (min. +/- 0,3 mm)

Produktionszeit: ab 1 Werktag

WAS IST DAS FDM-VERFAHREN?

Das Fused Deposition Modeling (FDM), auch bekannt als Fused Filament Fabrication (FFF), ist ein additives Fertigungsverfahren, bei dem ein Objekt Schicht für Schicht aus einem thermoplastischen Material aufgebaut wird. Dieses 3D-Druckverfahren zeichnet sich durch seine Materialvielfalt aus, da verschiedene Arten von thermoplastischen Filamenten verwendet werden können. Diese Filamente bestehen aus verschiedenen Materialien wie ABS, ASA, PLA, PETG, PA, TPU, PC und vielen anderen.

Die Materialvielfalt ermöglicht es, dass FDM/FFF für eine breite Palette von Anwendungen eingesetzt werden kann. Je nach den Anforderungen des Bauteils können verschiedene Materialien mit unterschiedlichen Eigenschaften verwendet werden. Zum Beispiel können hochfestes Material für mechanisch beanspruchte Teile, hitzebeständiges Material für Anwendungen mit hohen Temperaturen oder flexibles Material für elastische Bauteile eingesetzt werden.

Das FDM/FFF ist auch für voluminöse Bauteile und Kleinserien gut geeignet. Das Verfahren ermöglicht es, relativ große Bauteile ohne die Notwendigkeit spezieller Werkzeuge oder Formen herzustellen. Es ist skalierbar und erfordert nur wenig zusätzliche Vorbereitungszeit für die Produktion. Daher ist es sowohl für Prototypen als auch für die Herstellung von Kleinserien wirtschaftlich attraktiv.

Allerdings weist FDM/FFF auch einige Einschränkungen auf. Die Schicht-für-Schicht-Bauweise kann zu sichtbaren Schichtlinien auf der Oberfläche des gedruckten Bauteil führen. Zudem kann die Bauteilfestigkeit in bestimmten Richtungen aufgrund der Schichtorientierung und des Schichtverbunds variieren. Dennoch kann die Bauteilfestigkeit durch die richtige Materialauswahl und einer konstruktionsgerechten 3D-Gestaltung verbessert werden.

Insgesamt ist diese 3D-Drucktechnolgoie ein vielseitiges und zugängliches Verfahren mit breiten Anwendungsmöglichkeiten, insbesondere für voluminöse Bauteile und Kleinserienproduktion.

ANWENDUNG DES FDM-VERFAHRENS

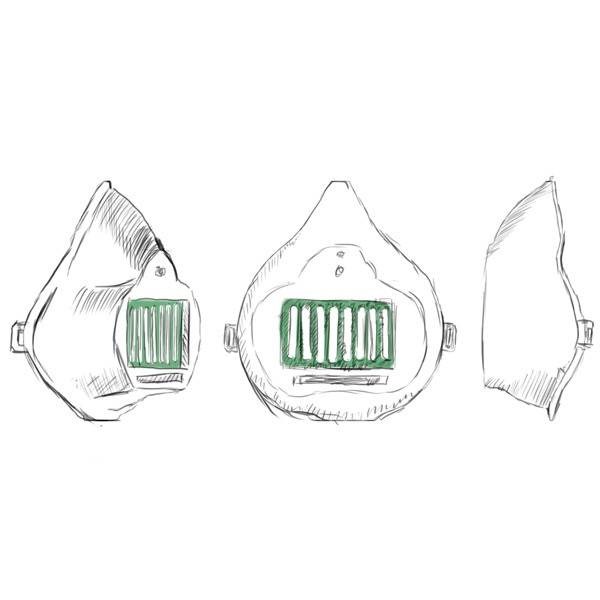

Sie stehen vor der Herausforderung eines Werkzeugausfalls und der unrentablen Investition in ein neues Werkzeug oder benötigen lediglich eine geringe Stückzahl eines Produkts?

Genau so erging es einem unserer Kunden, weshalb er sich mit seinem Anliegen an uns wendete. Ziel war es eine Türschlossabdeckung kostengünstig nachzukonstruieren und zu fertigen. Unser Vorschlag war die Herstellung der Abdeckung mittels des FDM-Verfahrens. Durch die Verwendung von PP GF25 ist die Abdeckung auch für den Einsatz im Freien bestens geeignet. Dieses Verfahren ist besonders vielseitig, da verschiedenste Materialien eingesetzt werden können, wodurch sich ein breites Anwendungsspektrum erschließt.

ProtoTypen

Kleinserien

Modelle

GROßE BAUTEILE

Wir beraten Sie gerne

Falls Sie weitere Informationen benötigen, sind wir gerne für Sie da und unterstützen Sie mit Freude. Wir freuen uns darauf, von Ihnen zu hören!

FDM Materialien

PLA

PLA zeichnet sich durch seine hohe UV-Beständigkeit, schwere Entflammbarkeit, sowie hohe Oberflächenhärte, Steifigkeit und ein hohen E-Modul aus.

- Erweichungstemperatur: 55 °C

- Zug-E-Modul: 3.000 MPa

- Zugfestigkeit: 38 MPa

PETG

PETG zeichnet sich durch seine hohe Zähigkeit aus, die gerade für technische Anwendungen, mit einer höheren Temperaturbeständigkeit geeignet sind.

- Erweichungstemperatur: 70 °C

- Zug-E-Modul: 2.100 MPa

- Zugfestigkeit: 35 MPa

ABS

ABS zeichnet sich durch seine hohe Hitzebeständigkeit (ca. 100 °C) aus. Ebenso durch seine gute Schlag- und Kratzfestigkeit. ABS lässt sich sehr gut nachbearbeiten.

- Erweichungstemperatur: 104 °C

- Zug-E-Modul: 2.200 MPa

- Zugfestigkeit: 33 MPa

ASA

Der besondere Vorteil von ASA ist seine gute Witterungsbeständigkeit, hohe Hitzebeständigkeit (ca. 105 °C) und UV-Beständigkeit. Daher eignet sich ASA besonders für Außenanwendungen.

- Erweichungstemperatur: 105 °C

- Zug-E-Modul: 2.400 MPa

- Zugfestigkeit: 44 MPa

PP GF25

Dieses PP ist mit 25% Glasfaser verstärkt. Es besitzt minimale Schwindung und Warping, ausgezeichnete Haftung und präzise Druckergebnisse ohne spezielle Druckplatte. Außerdem ist es hoch schlagzäh und weist eine hohe Chemikalien- und Temperaturstabilität auf.

- Erweichungstemperatur: n.a.

- Zug-E-Modul: 1.800 MPa

- Zugfestigkeit: 16 MPa

PC

Polycarbonat weißt eine hohe Hitzebeständigkeit (119 °C) auf. Polycarbonat ist sehr zäh und eignet sich daher für schlagfeste Produktanforderungen.

- Erweichungstemperatur: 119 °C

- Zug-E-Modul: 2.300 MPa

- Zugfestigkeit: 63 MPa

PA6

Polyamid ist ein technischer Kunststoff mit einer guten Hitze- und Medienbeständigkeit. Dieses Filament ist gerade für hochfeste Teile geeignet.

- Erweichungstemperatur: 90 °C

- Zug-E-Modul: 3.400 MPa

- Zugfestigkeit: 80 MPa

PA6 GF15

Dieses PA6 ist mit 15 % Glasfasern versehen, dass eine Verbesserung der mechanischen Werte mit sich bringt.

- Erweichungstemperatur: 90 °C

- Zug-E-Modul: 5.500 MPa

- Zugfestigkeit: 90 MPa

PA6 CF15

Dieses PA6 ist mit 15 % Kohlenstofffasern versehen, dass eine zusätzliche Verbesserung der mechanischen Werte mit sich bringt.

- Erweichungstemperatur: 120 °C

- Zug-E-Modul: 14.000 MPa

- Zugfestigkeit: 120 MPa

PA12

PA12 ist ebenfalls ein technischer Kunststoff bei dem die Medienbeständigkeit gegenüber PA6 verbessert ist.

- Erweichungstemperatur: 90 °C

- Zug-E-Modul: 3.300 MPa

- Zugfestigkeit: 80 MPa

TPU 85A

Hierbei handelt es sich um ein flexibles Material.

- Härte: 85 Shore A

- Zug-E-Modul: 600 MPa

- Zugfestigkeit: 45 MPa

TPU 52D

Hierbei handelt es sich um ein flexibles Material.

- Härte: 52 Shore D

- Zug-E-Modul: 4200 MPa

- Zugfestigkeit: 50 MPa

Ihr Wunschmaterial ist nicht dabei?

Wir finden die auch hierfür eine Lösung! Wir sind offen für Ihre individuellen Wünsche und bemühen uns, Ihre gewünschten Materialien zuverlässig auf unseren Druckern zu verarbeiten. Nehmen Sie einfach Kontakt mit uns auf!

Unser erfahrenes Team steht Ihnen gerne zur Verfügung, um Ihre Anforderungen genau zu verstehen und die Machbarkeit Ihrer Ideen auf unseren Druckern zu überprüfen. Wir freuen uns darauf, maßgeschneiderte Lösungen für Sie zu entwickeln und Ihr Projekt erfolgreich umzusetzen.

Vertrauen Sie auf unsere Fachkompetenz und unser Engagement für höchste Qualität. Wir setzen alles daran, Ihre Vorstellungen in beeindruckende 3D-gedruckte Objekte umzusetzen und Ihnen Ihr bevorzugtes Material zu liefern.

Nehmen Sie Kontakt zu uns auf und entdecken Sie die grenzenlosen Möglichkeiten des 3D-Drucks. Wir freuen uns darauf, Sie bei Ihrem nächsten Projekt tatkräftig zu unterstützen!

Wir beraten Sie gerne

Falls Sie weitere Informationen benötigen, sind wir gerne für Sie da und unterstützen Sie mit Freude. Wir freuen uns darauf, von Ihnen zu hören!

VOR- UND NACHTEILE FDM-VERFAHREN

Das Fused Deposition Modeling (FDM-Verfahren) ist eine wegweisende Technologie, die eine Vielzahl von Vorteilen bietet, aber auch einige Herausforderungen und Aspekte beinhaltet, die es zu bedenken gilt.

VORTEILE

Große Materialvielfalt

Einfach Prototypenherstellung

Schnell und kostengünstig

Große Bauteile möglich

Geeignet für Kleinserien

Nachteile

Begrenzte Detailgenauigkeit

Schwierigkeiten bei Überhängen (Stützmaterial)

Anfällig für Warping und Schrumpf